Autor

Ing. Marek Rybár

riaditeľ divízie PS

obchodno-technický manažér senior

+421 905 433 567

marek.rybar@ipecon.sk

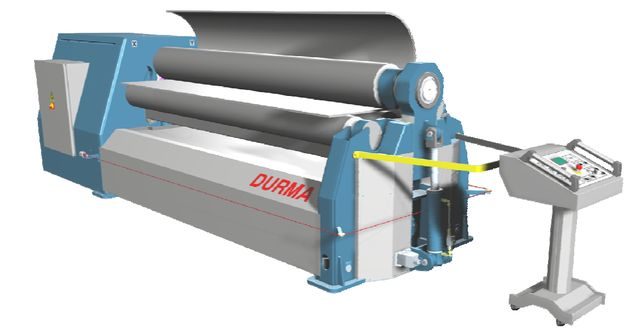

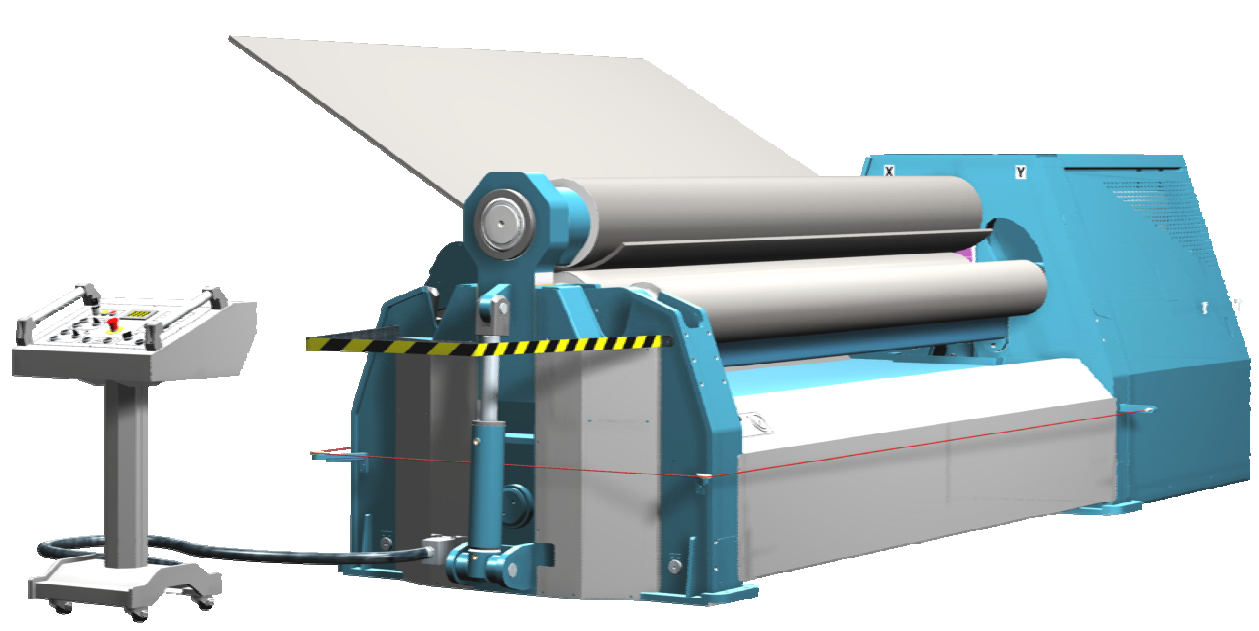

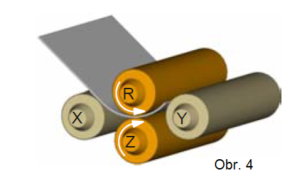

Hydraulické 4-valcové zkružovačky DURMA HRB-4 sú navrhnuté s cieľom poskytnúť kvalitné valcové zakružovanie plechov. Celý proces zakružovania môžeme rozdeliť na dve samostatné časti: Predohyb a Zakruženie.

PREDOHYB:

Predohýbanie je proces s cieľom odstrániť rovné úseky, ktoré ostávajú na oboch koncoch zakružovaného plechu. Vďaka predohybu je dosiahnutá lepšia valcovitosť konečného výrobku. Menovitá kapacita predohybu stroja je uvedená v Kapacitnej tabuľke každej zakružovačky HRB-4. (Pre konkrétnu hodnotu kapacity predohybu pre konkrétny materiál, šírku a priemer predohybu – pozrite „Kapacitnú tabuľku stroja“ ).

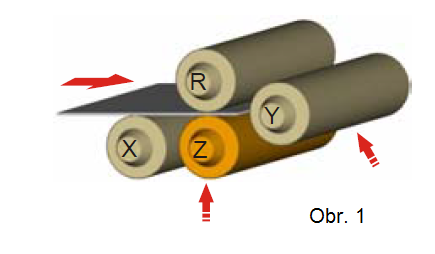

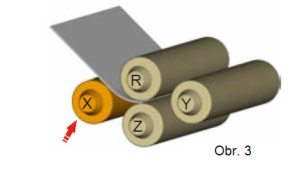

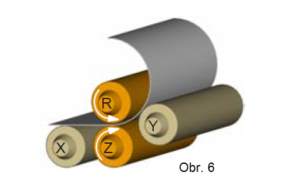

Valec Y zdvihneme hore tak , aby jeho os bola medzi valcami R a Z. Valec X nastavíme do rovnakej výšky ako valec Z. Plech zasunieme do stroja a oprieme o valec Y tak, aby bol celou hranou opretý o valec Y. Týmto zabezpečíme správnu polohu plechu v zakružovačke – plech zauhlujeme. Zdvíhaním valca Z upneme plech medzi valce Z a R. Sila prítlaku spodného valca Z je regulovateľná ventilom na boku stroja. Vďaka tomu je možné robiť jemné korekcie prítlaku počas zakružovania tak, aby bol plech ideálne vťahovaný do stroja.

Valec Y zdvihneme hore tak , aby jeho os bola medzi valcami R a Z. Valec X nastavíme do rovnakej výšky ako valec Z. Plech zasunieme do stroja a oprieme o valec Y tak, aby bol celou hranou opretý o valec Y. Týmto zabezpečíme správnu polohu plechu v zakružovačke – plech zauhlujeme. Zdvíhaním valca Z upneme plech medzi valce Z a R. Sila prítlaku spodného valca Z je regulovateľná ventilom na boku stroja. Vďaka tomu je možné robiť jemné korekcie prítlaku počas zakružovania tak, aby bol plech ideálne vťahovaný do stroja.

Valce R a Z rolujeme v smere šípky až na hranu plechu. Teraz je plech správne upnutý (za čo najkratší koniec) a pripravený na samotné predohýbanie.

Valce R a Z rolujeme v smere šípky až na hranu plechu. Teraz je plech správne upnutý (za čo najkratší koniec) a pripravený na samotné predohýbanie.

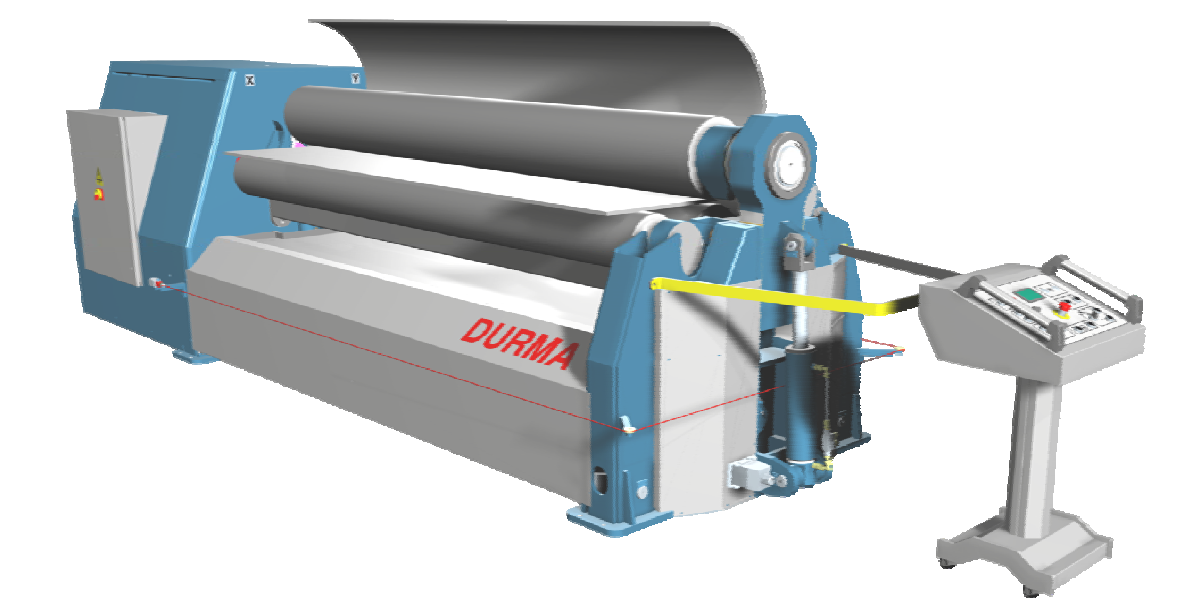

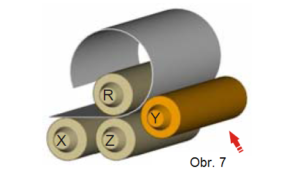

Zdvíhaním valca X hore začneme proces predohybu. Pri pohybe osôb okolo stroja by malo byť vždy zohľadnené riziko prípadného pádu predohýbaného plechu. Preto by sa akékoľvek osoby alebo osoby ovládajúce stroj nemali zdržiavať pod alebo v blízkosti predohýbaného plechu.

Zdvíhaním valca X hore začneme proces predohybu. Pri pohybe osôb okolo stroja by malo byť vždy zohľadnené riziko prípadného pádu predohýbaného plechu. Preto by sa akékoľvek osoby alebo osoby ovládajúce stroj nemali zdržiavať pod alebo v blízkosti predohýbaného plechu.

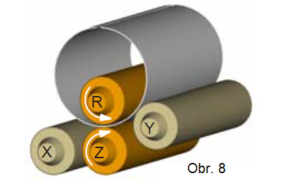

Valcami R a Z rolujeme v smere šípky a proces predohybu je ukončený. Podľa medze sklzu, hrúbky a šírky zakružovaného plechu a v závislosti na požadovanom priemere plechu sa môže tento proces opakovať. Na kontrolu rádiusu môžeme použiť meradlo rádiusov alebo rádiusové mierky – šablóny.

Valcami R a Z rolujeme v smere šípky a proces predohybu je ukončený. Podľa medze sklzu, hrúbky a šírky zakružovaného plechu a v závislosti na požadovanom priemere plechu sa môže tento proces opakovať. Na kontrolu rádiusu môžeme použiť meradlo rádiusov alebo rádiusové mierky – šablóny.

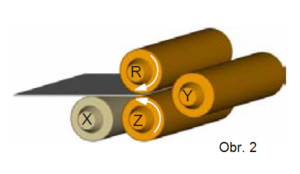

Ak sú plechy na hornej hranici kapacity stroja (či už hrúbkovej, šírkovej alebo priemerovej kapacity), doporučuje sa na začiatku vyrobiť obojstranný predohyb. Predohyb môže byť pred samotným zakružovaním vyhotovený na obidvoch koncoch plechu a plech pritom nemusí byť vytiahnutý zo stroja, ak sú valce X a Y v dolnej polohe a valce R a X prerolujú plech na jeho druhý koniec. Proces výroby predohybov takto môže byť zopakovaný podľa potreby.

ZAKRUŽOVANIE:

Zakružovanie je proces s cieľom dosiahnuť požadovanú valcovitosť (rádius, alebo priemer) konečného výrobku. Menovitá kapacita zakružovania stroja je uvedená v Kapacitnej tabuľke každej zakružovačky HRB-4. (Pre konkrétnu hodnotu kapacity zakružovania pre konkrétny materiál, šírku a priemer zakruženia – pozrite „Kapacitnú tabuľku stroja“ ).

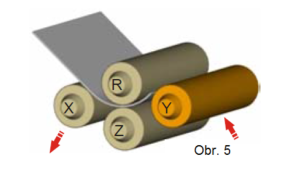

Valec X znížime do polohy valca Z. Valec Y zdvíhame do požadovanej polohy až kým sa valec neopiera o predohnutý plech a ešte trochu viac, z dôvodu pruženia plechu. Plech následne rolujeme valcami R a Z a takto začneme proces zakružovania.

Valec X znížime do polohy valca Z. Valec Y zdvíhame do požadovanej polohy až kým sa valec neopiera o predohnutý plech a ešte trochu viac, z dôvodu pruženia plechu. Plech následne rolujeme valcami R a Z a takto začneme proces zakružovania.

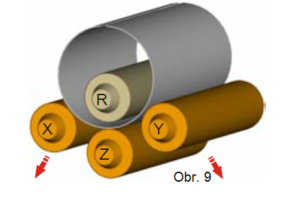

Valce R a Z rolujeme v smere šípok a zakružujeme plech.

Valce R a Z rolujeme v smere šípok a zakružujeme plech.

Ak je predohyb vykonaný iba na jednej strane plechu, môže teraz byť automaticky realizovaný aj na druhom konci plechu. Tento postup doporučujeme používať na plechoch tenších a užších ako je horná kapacita stroja. Pokiaľ je plech prerolovaný už za valec X , zakružovanie prerušíme, valec Y ešte zdvihneme mierne nahor do polohy vyššej ako pri zakružovaní.

Ak je predohyb vykonaný iba na jednej strane plechu, môže teraz byť automaticky realizovaný aj na druhom konci plechu. Tento postup doporučujeme používať na plechoch tenších a užších ako je horná kapacita stroja. Pokiaľ je plech prerolovaný už za valec X , zakružovanie prerušíme, valec Y ešte zdvihneme mierne nahor do polohy vyššej ako pri zakružovaní.

Valcami R a Z pokračujeme v zakružovaní. Vďaka tomuto sa vykoná druhý predohyb automaticky.

Valcami R a Z pokračujeme v zakružovaní. Vďaka tomuto sa vykoná druhý predohyb automaticky.

Po tom ako je dokončený proces zakružovania valcami X, Y a Z uvoľníme zakružený plech. Teraz je zakružený plech pripravený na vybratie zo stroja.

Tento proces zakružovania môže byť zopakovaný niekoľkokrát v závislosti na hrúbke, šírke a medze sklzu zakružovaného plechu, alebo v závislosti na požadovanom rádiuse. Na kontrolu rádiusov môžeme použiť meradlo rádiusov alebo rádiusové mierky – šablóny.